جمعه ۳۱ فروردین ۱۴۰۳

۰ نظر

۴۵۵ بازدید

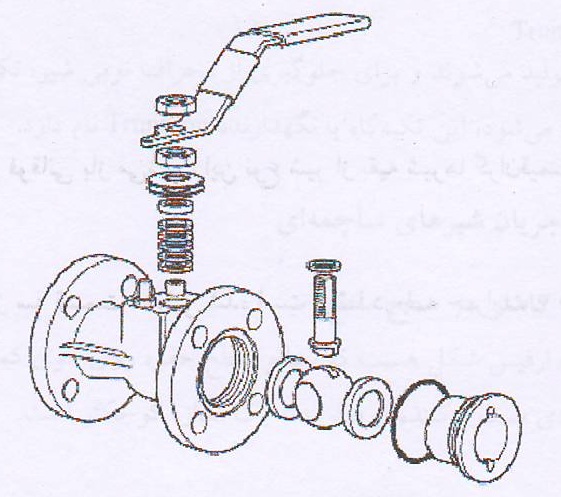

ریختهگری تحت فشار

دراین روش از قالبهای فلزی استفاده میشود. تفاوت اساسی روشهای تحت فشار ریژه در روش پُر شدن قالب است. در روش ریژه پر شدن قالب براساس نیروی ثقل مذاب میباشد در حالی که درریخته گری تحت فشار، پر شدن قالب در اثر فشار وارد بر مذاب بوده و انجماد نیز تحت فشار انجام میگیرد. به همین دلیل در روش ریختهگری تحت فشار امکان تولید قطعات پیچیدهتر وجود داشته و از لحاظ مک و حفرههای گازی و نیز خواص مکانیکی شرایط بهتری نسبت به ریختهگری در قالبهای ریژه دارد

ریختهگری تحت فشار بر اساس نیروی فشار اعمال شده به دو دسته تقسیم میشود:

۱-ریختهگری تحت فشار بالا

۲-ریختهگری تحت فشار کم

روش ریختهگری تحت فشار، بالا کاربرد وسیعتری نسبت به روش ریختهگری تحت فشار کم دارد و در صنعت اصطلاحاً به آن (ریختهگری تحت فشار) و یا (دایکست) گفته میشود. بنابراین زمانی که اصطلاح تحت فشار آورده شد، مقصود ریختهگری تحت فشار بالا میباشد

- تولید انبوه و با صرفه

- تولید قطعه مرغوب با سطح مقطع نازک

- تولید قطعات پیچیده

- قطعات تولید شده در این سیستم از پرداخت خوبی برخوردار است.

- قطعه تولید شده استحکام خوبی دارد.

- در زمان کوتاه تولید زیادی را امکان میدهد.

- هزینه بالا

- وزن قطعات در این سیستم، محدویت دارد.

- از فلزاتی که نقطه ذوب آنها در حدود آلیاژ مس میباشد میتوان استفاده نمود.[۱]

این ماشینها دو نوع کلی دارند:

۱-ماشینهای با محفظه تزریق سرد (به انگلیسی: cold chamber): در این نوع سیلندر تزریق خارج از مذاب بوده و فلزاتی مانند A L و C u و m g تزریق میشود و مواد مذاب توسط دست به داخل سیلندر تزریق منتقل میشود.

۲-ماشینهای با محفظه تزریق گرم (به انگلیسی: Hot chamber): در این نوع سیلندر تزریق داخل مذاب و کوره بوده و فلزاتی مانند سرب خشک و روی، تزریق میشود و مذاب اتوماتیک تزریق میشود.

۱-لزوم داشتن کورههای اصلی و فرعی برای تهیه مذاب و رساندن مذاب به داخل سیلندر تزریق.

۲- طولانی بودن مراحل کاری.

۳-امکان بوجود آمدن نقص در قطعه بدلیل افت حرارت مذاب آکومولاتور یک سیلندر دو طرفه بازشو که داخل آن یک پیستون شناور وجود دارد که یک سمت آن فشار گاز از نوع گاز بیاثر مانند گاز ازت که در سیستم با D O مشخص میباشد، تحت فشار است و در سمت دیگر فشار روغن که در سیستم با P N مشخص میباشد.[۲]

جستارهای وابسته

.jpg)

.jpg)